Akçaağaç Rack üretim aşamaları

2011 yılından beri onlarca müşterimizin salonlarının ve yaşam odalarının güzide köşelerini süsleyen akçaağaçtan yaptığımız rack lerin zaman içerisinde üretimini geliştirdik. Edindiğimiz deneyimi de ürünlerimize kattık.

Ağaçların seçiminden mağazamıza gelinceye kadar hangi evrelerden geçtiğini size yansıtmak istedik. Bu konudaki partnerlerimiz ustalarımız işlerinin uzmanıdır.

Mobilyacılığın artık sunta doğramacılığı şeklinde yürüdüğünü düşünürseniz sizin ne istediğinizi anlayacak ve uygulayacak , ağaç işleyebilen usta bulmanın ne kadar zor olduğunu tahmin edebilirsiniz.

İşte biz size bu hizmeti mobilya ve Hi-end konularının orta noktasında vermekteyiz…

Tecrübelerimizi ve bilgilerimizi sizinle paylaşmaktan mutluluk duyarız.

Hoparlör standı için özellikle desenli ve sert bölümleri seçilir .

Rack yapılacak ise kalasların düz, budaksız, ve düzgün doğranmış olmalıdır. Plato yapılacak ise kökten uzak ve mümkün olduğu kadar saf desenli olmasına dikkat edilir.

Ağaçlar uygun ölçülerde doğranır ve düzeltilir. Bu kısım çok ustalık ve ince hesap ister. Çünkü tüm rack aynı anda toplanıp yapıştırıldığı için 1 milimetre hatalı kesim tüm rack in eğri durmasına ve yere tam basmamasına neden olur. Bu da tabiiki sese yansır ve stabilitesini bozar.

Tablalar ölçülerine göre hazırlanır, parçalar kesilip yapıştırılır. Tüm parçaların damarlarının uzantıları ve yönleri aynı olmalıdır. Tek parça tercih edilmez çünkü doğal olarak ahşap zamanla ve sıcak etkisiyle şekil değiştirebilir. Ağaç tek parça olsa bile bölünüp tekrar yapıştırılır.

Daha sonra barsak dediğimiz sistem için tablalara ve taşıyıcılara kanal açılır…. Bu sağlamlık açısında çok önemlidir. Eğer bu şekilde yapılmazsa zamanla ağaç şekil değiştirip tablaları yerinden oynatır. Aynı zamanda düzlemin rijit bir şekilde durması için bu önemlidir.

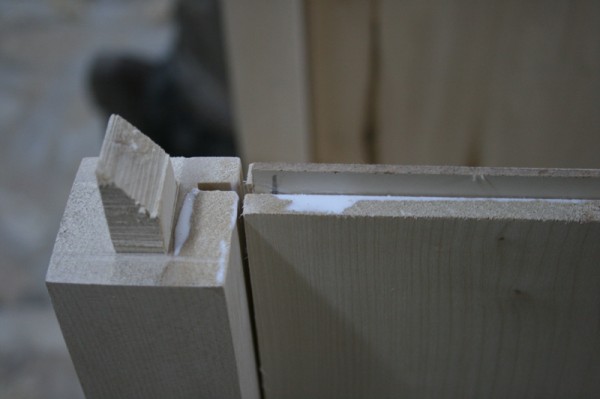

Daha sonra "zıvana" dediğimiz birbirine geçme sistem için açılan yuvalar hazırlanır ve erkek tarafları 45 derecelik açı ile diğer kayıt ile içten birleşecek şekilde ayarlanır. Yine içten birleşen yerleri de ayrı kuvvet noktasından da temas sağladığından sağlamlığı pekiştirilir.

Karşılıklı zıvanalar ve barsaklar esnek olması ve kuvvetli yapışma özelliği dolayısıyla iskelet tutkalı ile ekler birbirine tespit edilir.

Daha sonra milimetrik olarak birbirine tam uyumlu olarak kesilen ağaçlar aynı anda toplanarak "işkence" dediğimiz sıkıştırıcı aletlerle sıkıştırılarak yapışması beklenir.

1 günlük süre den sonra işkenceler açılarak rack in tüm yüzeyleri önce kaba olarak iskarpela ile düzeyler aynı seviyeye getirilir.

Daha sonra yine çok ustalık ve el emeği gerektiren "sistre" dediğimiz işlem yapılır. Bu işlem tamamen pürüzsüz izsiz bir yüzey için çok gereklidir.

Zımpara, naturel cila için elverişli değildir çünkü yüzeyi çizgiler halinde aşındırır. Sistre ise çok düzgün bir şekilde yongalar çıkararak düzgün ve iz bırakmadan yüzeyi stabilite eder.

Natürel cila, zımparalı bir yüzey üzerinde asla güzel durmaz. Tüm çizikler ortaya çıkar ve doğallıktan uzak bir görünüm alır.

Yüzeyin tamamen pürüzssüz bir hale gelmesinden sonra Amerika'dan getirdiğimiz, enstrüman yapımında kullanılan natürel cilamız uygulanır. Bu cila ürünü dış etkilerden korumakla beraber ahşabın gözeneklerini tıkamaz ve tınısını kaybetmemesini sağlar. Ahşabın doğallığını bozmaz damarlarını belirginleştirerek estetik bir görünüm sağlar.

Sabırlı ve becerikli ustalarımızın üç gün süren çalışması, lazer kazıma ile yapılan etiketimizin yapıştırılması ile son bulur.

Ustalarımızın en keyifli anı bu sahneden sonra karşısına geçip seyrederken sıcak bir bardak çay içmektir….

Bizim en keyifli anımız ise, ürünümüzü, müşterimizin cihazları üzerindeyken evinde görmektir.